Горячее прессование как один из основных методов формования современных композиционных материалов

Композиционные материалы (КМ) делятся на два больших класса, это композиционные материалы с металлической или керамической матрицей и композиционные материалы с полимерной матрицей. К первому типу композиционных материалов можно отнести композиты на основе алюминия, магния, титана, никеля, карбидов или нитридов кремния. Второй тип это композиционные материалы на основе термопластичных или термореактивных полимеров.

Существует достаточно много методов формования композиционных материалов, однако мы рассмотрим наиболее распространенный в настоящее время метод – прямое прессование. Метод прямого прессования является наиболее удачным решением для мелкосерийного производства композиционных материалов, поскольку позволяет получать изделий из композиционных материалов сложной формы и достаточно больших размеров. Более того, метод прямого прессования позволяет получать детали, близкие по размерам к конечным изделиям и с гладкими поверхностями, что в итоге минимизирует затраты при проведении конечной механической обработки.

В зависимости от типа матрицы композиционного материала, для прямого прессования будут применяться гидравлические прессы, имеющие различные конструкционные и технологические параметры. В данной статье рассмотрены два типа гидравлических прессов для прямого прессования композиционных материалов:

- Гидравлические прессы для прямого горячего прессования композиционных материалов с металлической или керамической матрицей, производства Centorr/Vacuum Industries, США.

- Гидравлические прессы для прессования композиционных материалов с полимерной матрицей, производства Carver Inc., и Wabash MPI, США.

Рассмотрим более подробно технологические параметры процесса прямого горячего прессования, а также устройство, возможности и сферы применения прессов прямого горячего прессования для получения композиционных материалов на основе металлических и металлокерамических матриц.

Технологические параметры процесса горячего прессования, рекомендуемые для получения металлических и керамических композиционных материалов:

- давление прессования не менее 50 – 55 МПа

- скорость набора температуры не более 5°C/мин до температуры 300°C и не более 30°C/мин до конечной температуры обработки. На начальном этапе обработки возможно присутствие органических примесей, поэтому рекомендуется проводить медленный нагрев и выдержку при температуре 300°C.

- рекомендуемые температуры выдержки в диапазоне 1300°C - 2000°C в зависимости от состава. Температура выдержки выбирается на основании данных о температуре плавления вещества матрицы. Температура выдержки должна быть на 100 °C – 150°C меньше температуры плавления компонента с минимальной температурой плавления.

- время выдержки при давлении и максимальной температуре 1,5 – 2 часа. Дальнейшее проведение процесса горячего прессования не будет давать результатов, поскольку все процессы, связанные с перекристаллизацией в веществе проходят достаточно быстро при одновременном действии давления и температуры.

- среда для проведения обработки – инертный газ, вакуум, водород, в зависимости от веществ, входящих в состав композиционного материала. Наиболее распространен метод горячего прессования в аргоне или вакууме.

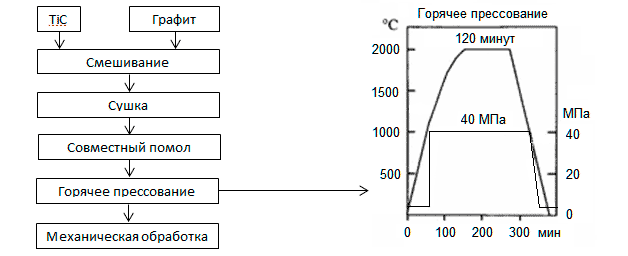

В качестве примера можно рассмотреть получение композиционного материала на основе карбида титана TC-graphite.

Стадии процесса получения композиционного материала. Типичный профиль процесса горячего прессования, который реализуется для всех композиционных материалов с металлической или керамической матрицами

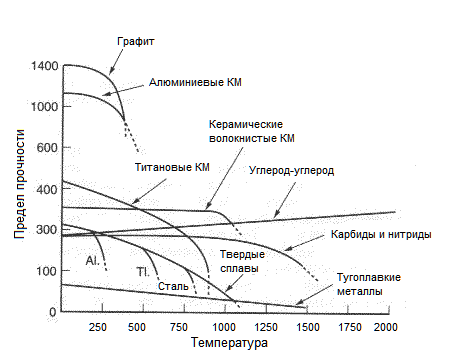

Методом прямого прессования могут быть получены металлокерамические композитные материалы с высокой прочностью, благодаря использованию таких включений, как графит, борид титана, нитрид кремния и алюминий. Полученные методом прямого прессования композиционные материалы на основе металлических или керамических матриц имеют гораздо более высокие значения предела прочности по сравнению с традиционными металлическими и керамическими материалами.

Конструктивно, пресс горячего прессования представляет собой модульную систему, включающую следующие основные элементы:

- рама гидравлического пресса

- вакуумная камера с двойными стенками и системой охлаждения

- зона нагрева. Зона нагрева может быть выполнена из металла или графита

- приборы для измерения и контроля давления и температуры

- источник питания с водоохлаждаемыми кабелями питания

- верхний и нижний пуансоны

- система подачи инертного газа или водорода

- платформа для установки формы для прессования

Прессы горячего прессования Centorr/Vacuum Industries для композиционных материалов на основе керамической или металлокерамической матрицы.

Итак, мы рассмотрели основные технологические параметры, конструкцию и особенности прессов горячего прессования Centorr/Vacuum Industries для прямого прессования композиционных материалов на основе металлов или керамики. Сферы применения данного типа оборудования с каждым годом растут, благодаря повышенному спросу на легкие и сверхпрочные конструкционные и функциональные композиционные материалы. Так, прессы используются для получения:

- лопаток турбин ракетных двигателей

- деталей крыльев и корпуса самолетов

- магнитных головок

- клапанов, подшипников

- режущего инструмента

Далее обратимся к композиционным материалам на основе полимерных связующих и рассмотрим основные особенности использования прессов Carver Inc. и Wabash MPI для прямого прессования полимерных композиционных материалов (ПКМ). Достаточно широко метод прямого горячего прессования композитных материалов с помощью гидравлических прессов широко используется для формования полиэфирных листовых материалов - препрегов (SMC) и стекло наполненных композиционных материалов - премиксов (BMC) и других типов композитов.

Гидравлические прессы Carver Inc. и Wabash MPI производителей в настоящий момент являются наиболее востребованными в отрасли ПКМ в США. Богатый опыт производства позволил разработать решения для конкретных типов материалов. Ниже представлены некоторые рекомендации по прямому прессованию полимерных композиционных материалов в зависимости от их состава.

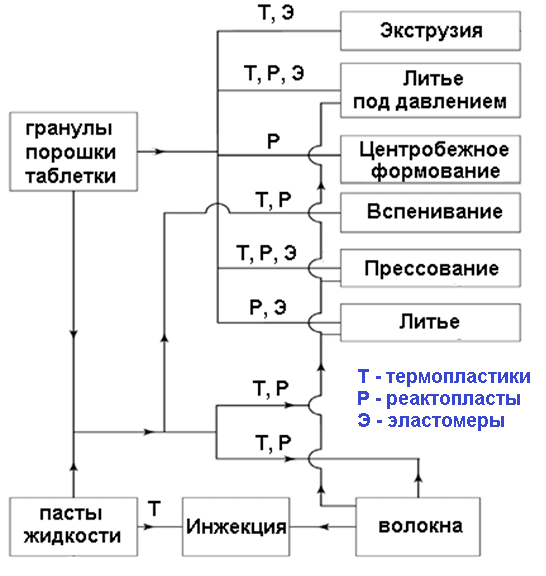

Прямое прессование используются для всех типов полимеров, использующихся в производстве композиционных материалов. То есть для термопластиков, реактопластов и эластомеров.

Различные сочетания компонентов ПКМ и способы их переработки

Для того чтобы понять распространенность метода прямого прессования обратимся к таблице, в которой соотнесены различные комбинации матрицы и заполнителя и метода формования полимерных композиционных материалов на основе данных комбинаций. Из таблицы видно, что для всех комбинаций матрицы и заполнителя можно использовать метод прямого прессования в качестве основного при формовании композитов. Рассмотрим, какие основные требования применяются к прессам для формования полимерных композиционных материалов:

|

Применение |

Наполнитель |

Связующие |

Методы получения |

|

Общего назначения, армированные волокнами |

Целлюлозные, поливинилспиртовые, неорганические |

Фенольные меламиновые полиэфирные полиамидные, полиолефиновые |

Прессование Литье и другие |

|

Высокопрочные текстолиты |

Ароматические полиамидные, углеродные, неорганические |

Эпоксидные, фенольные, ацетильные |

Прессование Намотка и другие |

|

Термостойкие и трудно горючие |

Ароматические полиамидные, углеродные, неорганические |

Ароматические, полиамидные |

Прессование Намотка и другие |

|

Химически стойкие |

Углеродные, неорганические |

Фенольные, полиолефины, фторопласты |

Прессование Литье и другие |

|

Электроизоляционные |

Полиэфирные, полиамидные |

Эпоксидные, |

Прессование Намотка и другие |

|

Электропроводные |

Углеродные |

Фенольные, эпоксидные |

Прессование Намотка |

Рассмотрим технологические параметры прямого прессования, значения которых необходимо точно определить перед проведением прямого прессования. Эти параметры играют решающую роль для получения заданных свойств изделий:

- количество загружаемого в форму материала

- время предварительного нагревания

- расчет требуемого усилия прессования

- время выдержки материала при заданном давлении и температуре

- скорость охлаждения формы с материалом

Все эти параметры прописаны в нормативных требованиях для конкретного материала. Однако существует общие значения параметров, которые наиболее часто применяются для прямого прессования полимерных композиционных материалов:

- предварительный нагрев материала осуществляется до температуры 120°C – 160°C. Время нагрева на данной стадии должно быть минимальным.

- давление прессования выбирается в диапазоне от 25 до 40 МПа. Для тонкостенных изделий или изделий сложной конфигурации требуется давление до 70 МПа.

- одним из важных шагов процесса прямого прессования являются дополнительные подпрессовки. Они необходимы, поскольку в процессе поликонденсации происходит испарение воды и выделение легколетучих соединений. Для полиэфиров или эпоксидных смол подпрессовки не требуются.

- давление при отверждении материала поддерживается на уровне 10 МПа, поскольку давление на данной стадии необходимо лишь для исключения раскрытия пресс-формы под действием паров воды и легколетучих соединений.

- температуру прессования обычно выбирают по справочным данным или определяют экспериментально. Время выдержки устанавливают с учетом толщины и температуры формы: чем выше температура, тем короче выдержка. Однако при очень высокой температуре происходит слишком быстрое отверждение поверхностных слоев изделия и вода, находящаяся внутри изделия, через отвержденный слой удалиться не может. При раскрытии пресс-формы под действием паров воды возможен разрыв поверхностных слоев и появление на изделии вздутий или трещин. Как правило, для композиционных материалов температура при котором проводится процесс прямого прессования, находится в диапазоне от 180 °C до 400 °C

Все, вышеприведенные технологические параметры процесса прямого прессования могут быть реализованы на гидравлических прессах Carver Inc. и Wabash MPI, которые начали производство специализированных прессов для композиционных материалов еще в начале 50-ых годов прошлого столетия.

В России спрос на полимерные композиционные материалы в значительной степени вырос за счет предприятий в отрасли авиастроения и космической отрасли. За последние годы гидравлические прессы Carver Inc. и Wabash MPI, были успешно запущены в ведущих предприятиях, занимающихся исследованием полимерных композиционных материалов и производством изделий на основе полимерных композиционных материалов:

ФГУП «Всероссийский институт авиационных материалов» (ФГУП ВИАМ)

ЗАО «АэроКомпозит»

ЗАО «КАПО-Композит»

ОАО «Ракетно-космическая корпорация «Энергия» имени С.П. Королёва»

ОАО «Раменское приборостроительное конструкторское бюро»

ФГУП «Всероссийский научно-исследовательский институт автоматики им. Н.Л.Духова» (ФГУП ВНИИА им. Духова)

ФГУП «Центральный научно-исследовательский институт химии и механики» (ГНЦ РФ ФГУП "ЦНИИХМ")